产业背景与核心驱动力

干细胞及其衍生物(如外泌体)疗法代表了再生医学的未来方向,展现出攻克难治性疾病的巨大潜力。然而,该产业从实验室研究迈向规模化商业应用的核心瓶颈在于“细胞大规模生产”。

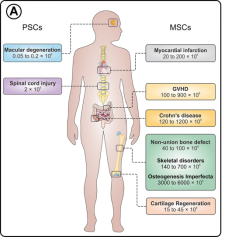

无论是直接使用干细胞进行治疗,还是利用干细胞分泌外泌体,都必须先解决如何高效、经济、高质量地扩增足够数量的细胞这一共性难题。临床级治疗对细胞数量的需求是海量的(每位患者数千万至数十亿级),这为上游细胞扩增工艺技术和材料带来了巨大的市场需求,构成了该产业发展的核心驱动力。

图1 干细胞(多能干细胞或多能干细胞)在部分临床治疗中所需细胞数量的示意图

技术发展路径与规模化拐点

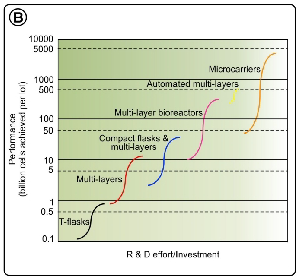

细胞扩增技术的发展并非一蹴而就,而是遵循清晰的迭代路径。从传统的二维培养瓶,到多层培养系统,再到当前的生物反应器与微载体结合技术,其演进过程呈现出典型的“技术S型曲线”特征。

初始缓慢期:技术引入初期,需要大量投入进行工艺开发和优化,但性能提升有限;

快速成长期:一旦工艺打通,性能会随着投入快速提升,是投资的黄金期;

性能平台期:技术接近其物理或化学原理的理论极限,此时即使再投入巨资,性能也几乎不再增长。曲线变得平坦。

这意味着,前期研发的持续研发投入是推动细胞产量实现数量级跃升、突破规模化拐点的关键。对于企业而言,选择在何时、以何种方式从一条技术曲线跃迁至另一条,是其能否在竞争中取胜的关键战略决策。当前,微载体技术目前仍处于其快速成长期,尚有潜力可挖。

主流解决方案解析:“生物反应器+微载体”的协同效应

生物反应器与微载体的组合被视为当前最优的产业化方案,二者协同作用,模拟体内三维生长环境:

生物反应器:作为“智能工厂”,提供精准可控(温度、pH、溶氧)的自动化环境,确保产品质量的批次间一致性。

图2 用于3D细胞培养的不同生物反应器系统。(A) 波浪式生物反应器,(B)搅拌罐式生物反应器,(C)中空纤维生物反应器,(D) 旋转壁式生物反应器,(E) 填充床生物反应器,(F)滚瓶式生物反应器。

微载体:作为“三维细胞公寓”,极大增加比表面积,实现细胞的高密度扩增,是提升产量的核心材料。

微载体本身的材料与设计成为影响细胞产量和质量的核心因素,也构成了主要的技术竞争点。微载体产品可根据材料组成、结构特征、表面特性、进行细分,以满足不同细胞类型的特定需求。

微载体的精准选择:三维细胞培养成功的关键

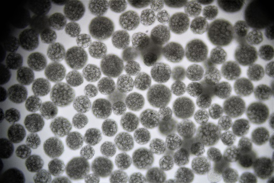

在三维细胞培养体系中,微载体的选择是决定扩增效果的核心环节。干细胞对培养基质的机械特性和物理形态高度敏感,因此,微载体的设计与筛选需紧密围绕细胞本身的生物学特性展开。

l尺寸适配性:最常见的微载体为直径100–300 μm的球形颗粒。对于形态较大的间充质干细胞(MSCs),直径约150 μm的球形颗粒能为其单层铺展提供最佳空间。

l材料生物相容性:优选可降解、生物相容性良好的材质(如明胶),以确保细胞健康生长,并满足监管对安全性的要求。

l功能导向性:载体必须出色适配干细胞的生长习性,能够支持细胞的高密度扩增。

产品推荐

基于上述标准,友康生物创新研发出明胶多孔微载体,该产品不仅针对性解决了传统微载体的短板,更为间充质干细胞的高密度扩增及外泌体的高效收获提供了全新解决方案。

材料与结构创新:采用无化学修饰的明胶材料,在保证生物相容性的同时满足监管要求。其多孔结构设计既提供了超大比表面积支持细胞生长,又能有效缓冲生物反应器内的流体剪切力,形成保护性微环境。

生产工艺优化:预灭菌设计实现即开即用,显著简化上游工艺流程。这种标准化操作模式使其能够快速整合到现有GMP生产体系中,有效降低产业化实施门槛。

实际应用效果:经实验验证,该载体在维持MSCs正常表型的同时,可实现细胞高效扩增。特别值得注意的是,其促使外泌体产量稳定达到109/mL级别,为规模化生产提供可靠保障。

产品优势

安全合规:无化学修饰明胶材质,生物相容性良好,符合监管标准,降低临床转化风险。

结构双优:多孔设计既提供超大比表面积助细胞生长,又能缓冲反应器流体剪切力、保护细胞。

工艺高效:预灭菌即开即用,简化流程,可快速接入 GMP 体系,降低产业化门槛。

细胞适配:实现细胞高效扩增的同时,能维持 MSCs 正常表型。

外泌体高产:外泌体产量稳定达 10⁹/mL 级别,为规模化生产提供保障。

友康生物

友康生物 2025-11-21

2025-11-21 公司热点

公司热点